Fakt, że w podwoziach części prototypowych Krabów pojawiły się mikropęknięcia, znany był osobom ze środowiska przemysłu obronnego od 3 lat. Sprawy nie nagłaśniano, by nie kładła się cieniem na całym programie i na potencjalnych negocjacjach eksportowych. Niestety, próba przejęcia przez pozbawiony perspektyw Bumar coraz szybciej rozwijającej się Huty Stalowa Wola, doprowadziła do jej upublicznienia. Intencją była granicząca z sabotażem próba zaszkodzenia jednemu z kluczowych programów HSW. W czasie, gdy – w świetle dokumentów – problem był już niemal rozwiązany.

Historia polskiego samobieżnego systemu artyleryjskiego kalibru 155 mm sięga początku lat 1990. W trakcie zainicjowanych wtedy prac koncepcyjnych przychylano się do wykorzystania rodzimego podwozia i systemu wieżowego słowackiej Zuzany. Ten drugi element to wykonana zgodnie ze standardami NATO odmiana doskonale znanej w Polsce haubicoarmaty SH Dana, sowieckiego kalibru 152 mm. Rozważano – wzorem południowych sąsiadów – wykorzystanie podwozia kołowego. Ostatecznie jednak wybór padł na platformę gąsienicową. Jedna z anegdot mówi, że przesądził o tym szef Sztabu Generalnego WP, gen. Tadeusz Wilecki, czołgista z wykształcenia.

W poszukiwaniu podwozia

Wśród rozważanych propozycji znalazły się podwozia uniwersalnego pojazdu gąsienicowego MT-S (wspólne przedsięwzięcie ZSRS i Polski), na którego podstawie opracowano w OBRUM ciągnik artyleryjski SPG-1M. Jego rozwinięciem – w programie realizowanym z NRD – miał być ciężki ustawiacz min. Konstrukcja ta, po upadku zachodniego sąsiada i przejęciu dokumentacji przez polskiego partnera, zaowocowała powstaniem rodzimego SUM Kalina. Alternatywą dla tego rozwiązania było zmodernizowane podwozie czołgu PT-91.

Podjęcie decyzji ułatwili Słowacy. Ze względu na potencjalne zamówienie indyjskie, umieścili oni swoją udaną wieżę ze świetnym automatem ładowania na podwoziu czołgowym. Niestety, silnik zabudowany z tyłu pojazdu nie tylko komplikował system załadunku amunicji, ale też sprawiał niezmiernie trudne do rozwiązania problemy związane z usytuowaniem wieży i rozkładem mas, a w efekcie ze stabilnością. Krytyczna ocena parametrów Zuzany zawęziła wybór polskich specjalistów do podwozia Kaliny. Ostatecznie zdecydowano się na zmodyfikowaną i wydłużoną (z siedmioma parami kół nośnych) platformę tego typu.

Narodziny Reginy

Wstępne próby podwozia przyszłego Kraba odbyły się w 1999 na poligonie Ośrodka Szkolenia Poligonowego Wojsk Lądowych w Nowej Dębie. W tym samym czasie prowadzono finałowy wybór systemu wieżowego. W tej fazie postępowania w grę wchodziła już tylko praktycznie ciężka wieża niemieckiej PzH2000 oraz lżejsza od niej wieża brytyjskiej armatohaubicy AS-90/52 Braveheart. Po wycofaniu się Niemców z testów artyleryjskich na poligonie w Żaganiu, w czerwcu 1999, na placu boju pozostali tylko Brytyjczycy. Z nimi w lipcu tego samego roku HSW podpisała umowę licencyjną, którą wtedy uznawano nawet za kamień węgielny polskiego członkostwa w NATO, potwierdzający zdecydowaną wolę westernizacji systemów uzbrojenia WP.

Należy przy tym podkreślić, że niemiecka oferta dotyczyła w istocie kompletnego działa. Część jego newralgicznych systemów ulokowano bowiem w wieży, a część w podwoziu. Wyekstrahowanie z działa samej wieży i jej pomyślna integracja z polskim podwoziem było skazane na niepowodzenie, a przynajmniej na ogromne ryzyko. Co więcej, okazało się, że wieża PzH2000 ze względu na swój ciężar nie nadaje się do zintegrowania z wytypowanym już podwoziem. Przy licencyjnej produkcji systemu trudno byłoby też o głęboką polonizację produktu, a o jakichkolwiek eksportowych planach moglibyśmy tylko pomarzyć. Nie bez znaczenia był o wiele wyższy koszt całego programu.

W 2000 uruchomiono program Regina. Zakładał on stworzenie modułu artyleryjskiego, złożonego z armatohaubic Krab, podsystemu dowodzenia, łączności i kierowania ogniem Azalia oraz podsystemu logistycznego Waran. Do realizacji tego programu powołano konsorcjum przemysłowe. Na jego czele stanęła HSW – odpowiedzialna za całość przedsięwzięcia. Jej partnerami zostały OBRUM Gliwice – dostawca podwozia, WB Electronics – podsystemu dowodzenia i Star Trucks – producent pojazdów logistycznych.

Jakość prototypów

Pierwszy prototyp Kraba został skompletowany w czerwcu 2001. Przez 2 kolejne lata, do czasu zamrożenia programu, para Krabów przechodziła intensywne próby zakładowe, a później badania kwalifikacyjne prowadzone pod nadzorem MON. Były one tym bardziej intensywne, że w trakcie prac, ze względu na ograniczenia finansowe, program wdrożeniowy został mocno okrojony. Zamiast planowanych pierwotnie 6 armatohaubic, z brytyjskimi wieżami i polskimi podwoziami, zostały zbudowane tylko dwie, które musiały przejść cały program badań. Według informacji HSW, Krab nr 1 został poddany największym obciążeniom: przejechał w warunkach poligonowych ok. 2000 km i oddał około 200 strzałów, w tym znaczną część z maksymalnym ładunkiem miotającym. Był więc poddany ekstremalnym obciążeniom dynamicznym.

Dwójka była eksploatowana nieco mniej intensywnie, ale – co jest bardzo ważne dla oceny jakości podwozi prototypów – obydwa wozy zostały zaprojektowane z uwzględnieniem ówczesnych wymagań wojska odnoszących się do jednostki ognia. Pierwotnie Krab, tak jak PzH2000, miał przewozić zapas 60 pocisków i ładunków. Do takiego obciążenia dostosowane było podwozie, i tak skonfigurowane zostały prototypy. Wartości te odgrywają istotne znaczenie z punktu widzenia późniejszych wydarzeń.

Należy podkreślić, że żaden z członków konsorcjum przemysłowego, ani specjaliści z Politechniki Wrocławskiej wykonujący obliczenia konstrukcyjne podwozia, ani wojsko, nie zgłaszali zastrzeżeń do projektu i jakości podwozia. Przeciwnie, podkreślano satysfakcję z jego stabilności po oddaniu strzału, co ma znacznie dla praktycznej szybkostrzelności.

Wznowienie programu i pierwsze zastrzeżenia

W maju 2008 MON zamówiło w ówczesnym Centrum Produkcji Wojskowej HSW dywizjonowy moduł ogniowy Regina. Miał się on składać z dwóch baterii po 4 działa oraz wszystkich wymaganych systemów i wozów pomocniczych. Nowy moduł miał zostać głęboko zmodernizowany pod kątem wyposażenia elektrycznego i elektronicznego oraz przystosowany do strzelania amunicją precyzyjną. Oznaczało to równocześnie konieczność zbudowania 6 nowych Krabów.

Niestety, w 2010, w Zakładach Mechanicznych Bumar-Łabędy wykryto w blachach pancernych kadłubów nowych pojazdów mikropęknięcia. Wszystkie zainteresowane strony uzgodniły wówczas, by kontynuować produkcję i przeprowadzić serię badań modułu dywizjonowego. Na tym etapie programu wymiana płyt kadłuba znacznie spowolniłaby przedsięwzięcie, grożąc nawet rezygnacją z programu.

Przez dłuższy czas przedstawiciele przemysłu unikali rozgłosu, podejmując jednocześnie działania zmierzające do wyeliminowania usterki. Sprawa przedostała się jednak do mediów w poprzednim miesiącu, za sprawą artykułu w polityce.pl z 19 marca 2013. Znamienne, że ukazał się on w okresie gorączkowego napięcia, związanego z próbą przejęcia HSW przez Grupę Bumar (Koniec Bumaru?, RAPORT-wto 03/2013). Przy czym, o ile wypowiedzi przedstawicieli wojska i WB Electronics były stonowane, wypowiedź prezesa Bumaru, Krzysztofa Krystowskiego nie pozostawiała złudzeń, co do winnego zaistniałej sytuacji. Stwierdził on, że być może podwozia pękają, bo z tego, co wiemy, nie zostały przeprowadzone badania z nową wieżą, a o to powinien zadbać producent. Przedstawiciele koncernu sugerowali, że nowe wieże wyprodukowane w HSW są po prostu za ciężkie.

Artykuł wywołał natychmiastową reakcję producenta Krabów. Na zwołanej konferencji prasowej prezes Huty, Krzysztof Trofiniak i jego współpracownicy odparli zarzuty. Sprawa nabrała dodatkowego rozgłosu.

Zagubione atesty

Najważniejszy zarzut prezesa Krystowskiego – o większej masie nowych wież – nie ma żadnych podstaw i świadczy o braku elementarnej wiedzy. Dyrektor operacyjny HSW, Antoni Rusinek powiedział nawet, że jest to śmieszna teza. To jest wyrób identyczny konstrukcyjnie z pierwowzorem licencyjnym. Wszelkie zmiany, jakie zostały w nim wprowadzone po wznowieniu programu, wiązały się z wymianą na nowocześniejsze urządzenia wyposażenia elektronicznego i jego oprogramowania.

Co więcej, po wznowieniu programu Regina wojsko zmieniło wymagania i ograniczyło jednostkę ognia Krabów do 40 pocisków. Różnica 20 pocisków – w stosunku do wymagań z 1999 – oznacza odczuwalną zmianę masy; na 1 nabój (licząc sam pocisk, ładunek miotający, zapłonnik oraz magazyny pocisku, ładunku miotającego i system ich mocowania) przypada ok. 60 kg. Redukcja jednostki ognia z 60 do 40 szt. zmniejszyła więc obciążenie podwozia amunicją o co najmniej 1200 kg!

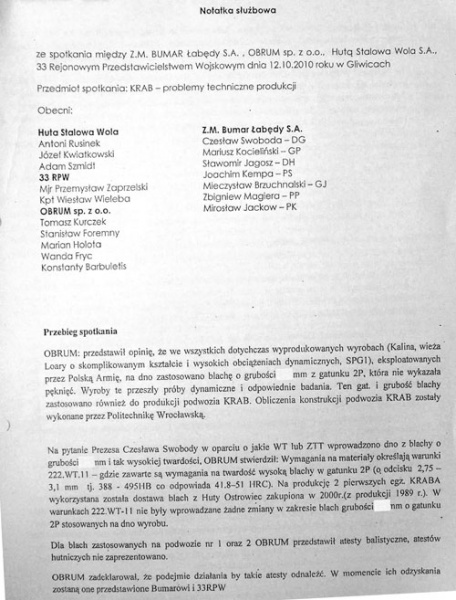

Jeszcze bardziej przekonujące są oficjalne dokumenty. Pierwszy z nich, wyraźnie formułujący zastrzeżenia co do jakości podwozi Krabów o numerach od 3 do 8, datowany jest na 12 października 2010. To notatka służbowa sporządzona z okazji spotkania przedstawicieli ZM Bumar-Łabędy, OBRUM, 33 RPW i HSW. Przedstawiciele dwóch pierwszych podmiotów podkreślają, że na dna Krabów nr 1 i 2 zastosowali blachę pancerną z gatunku 2P, identyczną z tą, która nie sprawiała kłopotów w przypadku Kaliny, SPG i Loary. Mają na nią atesty balistyczne, ale przyznają, że... nie posiadają hutniczych. Przedstawiciel ZM Bumar-Łabędy zadeklarował, że podejmie starania, aby takie atesty odnaleźć...!

Według informacji z Gliwic, zakupione do wykonania tych podwozi blachy pochodzą z Huty Ostrowiec. Zakupiono je w 2000 (w tym czasie Huta przechodziła proces restrukturyzacji tuż przed przejęciem części zakładu przez hiszpańską Celsa), ale pochodziły z produkcji w 1989. Brak atestów hutniczych zastąpiono jednostronnym oświadczeniem: W warunkach 222.WT-11 nie były wprowadzane żadne zmiany w zakresie blach grubości (...) mm w gatunku 2P stosowanych na dno wyrobu. Tymczasem podwójne dno Kraba mieści zbiorniki paliwa o pojemności 800 litrów, a nad podłogą i schowanym w niej zbiornikiem paliwa znajduje się magazyn pocisków i ładunków miotających o łącznej masie prawie 2,5 t...

Nie ma pewności, czy z tego samego okresu pochodzą blachy wykorzystane do produkcji kolejnych podwozi, w których zostały stwierdzone mikropęknięcia. Jak wyjaśniają ekspertyzy, m.in. raport Centrum Zaawansowanych Systemów Produkcyjnych Politechniki Wrocławskiej z grudnia 2011, wady te mogły powstać bądź to na etapie produkcji metalurgicznej, bądź to na późniejszym etapie walcowania blach. Zapewne serie blach, z których wykonane zostały sprawiające problemy podwozia, pochodzą od dwóch podmiotów. Pierwszy dokonywał wytopu i wstępnego odwalcowania stali, drugi – obróbki końcowej blach.

Po ujawnieniu wad w sześciu seryjnych podwoziach w magazynie huty w Ostrowcu pozostawała jeszcze niewielka partia blach tego typu, pochodzących prawdopodobnie nawet z tego samego wytopu. Kiedy podjęto próbę kupienia jej, w celu dokonania analiz mogących pomóc w diagnozie powodów wystąpienia zawodorowania struktury stali, blachy... zostały sprzedane, choć wcześniej, przez wiele lat, nikt się nimi nie interesował. W związku z tym nie można formalnie stwierdzić, czy były one wadliwe, czy stały się takie dopiero po poddaniu ich końcowej obróbce w innym zakładzie.

Raport Politechniki Wrocławskiej

W grudniu 2011 Politechnika Wrocławska zakończyła prace nad wspomnianym już raportem Badania odporności blach w wyrobach specjalnych. Dokument rozstrzygnął o odpowiedzialności wykonawcy podwozi – ZM Bumar-Łabędy za dostarczenia wadliwego wyrobu. Przyczyną były bowiem nie – jak podawał jeszcze niedawno prezes Krystowski brak badań wytrzymałościowych – ale wady materiałowe blachy pancernej, przede wszystkim kruchość wodorowa. Przy czym wodór mógł pochodzić z procesu wytwarzania stali i/lub procesu obróbki cieplnej.

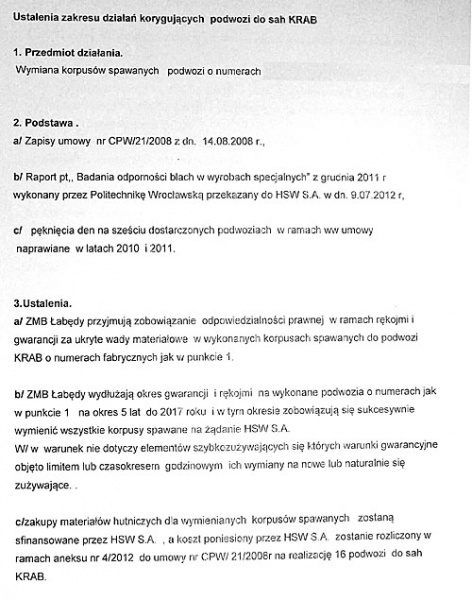

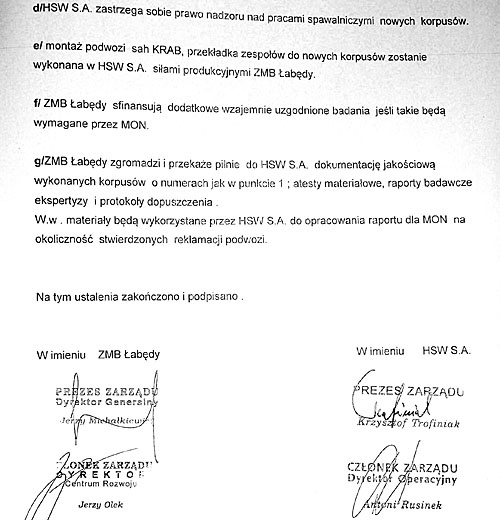

Biorąc za podstawę wskazania raportu, przedstawiciele HSW (prezes Trofiniak i dyrektor operacyjny, Antoni Rusinek) oraz ZM Bumar-Łabędy (prezes zarządu, Jerzy Michałkiewicz oraz członek zarządu i dyrektor Centrum Rozwoju, Jerzy Olek) podpisali 10 lipca 2012 wiążącą deklarację w tej sprawie. Dokument stwierdza, że gliwicki zakład nie podważa ustaleń zawartych w raporcie Politechniki Wrocławskiej i przyjmuje zobowiązanie odpowiedzialności prawnej w ramach rękojmi oraz gwarancji za ukryte wady materiałowe w wykonanych korpusach spawanych do podwozi Krab. ZM zadeklarowały, że wymienią wszystkie zakwestionowane podwozia i zobowiązały się wydłużyć do 2017 gwarancję dla HSW na swoje wyroby.

ZM Bumar-Łabędy zgodziły się na pokrycie wszystkich kosztów związanych z naprawami. Dotyczyło to również zwrotu Hucie kwot, które zakład ten wydał na zakup odpowiedniej jakości blach pancernych, niezbędnych do wymiany zakwestionowanych przez wojsko podwozi. Nie koniec na tym: pod nadzorem HSW miały zostać przeprowadzone prace spawalnicze przy modyfikowanych kadłubach. Także w Stalowej Woli, ale przy pomocy specjalistów i za pieniądze z Gliwic miały zostać dokonane przekładki ze starych do nowych podwozi silników, przekładni, instalacji i całego wyposażenia. ZM Bumar-Łabędy zobowiązały się też wobec HSW do przekazania niezbędnych certyfikatów materiałowych, ekspertyz i protokołów dopuszczeń. Jeśli MON wymagałoby dodatkowych badań, Łabędy przyjęły na siebie obowiązek wykonać je na własny koszt. Koszty zobowiązań podjętych przez prezesa Krystowskiego i Bumar-Łabędy mogą okazać się nie do udźwignięcia zarówno dla zakładów gliwickich, jak i samego Bumaru, nie mówiąc już o opłacalności przedsięwzięcia.

Przyszłość Krabów

Według ekspertyz MON, program testów modułu dywizjonowego może być kontynuowany po dokonaniu niewielkich napraw doraźnych. To dobra wiadomość dla obu zakładów wytwarzających armatohaubice. Kompleksowa wymiana kadłubów będzie wykonana, ale prawdopodobnie na innych warunkach. Resort obrony zdecydował bowiem, że wobec problemów z dostępnością silników S12U, które pierwotnie były przewidziane dla Krabów, seryjne haubice otrzymają inne, mocniejsze jednostki napędowe proweniencji zachodniej (pierwsze partie dla bieżącej produkcji zostaną kupione u wybranego wstępnie producenta, kolejne mają pochodzić z licencyjnej produkcji w WZMot w Poznaniu). Zmiana wymaga przeprojektowania całego podwozia i prawdopodobnie doprowadzi do powstania opóźnień w realizacji programu. Wiceminister ON, Waldemar Skrzypczak uznał jednak, że będzie ono usprawiedliwione, ze względu na otrzymanie perspektywicznej platformy.

Problem z silnikami również kładzie się cieniem na Bumarze, którego zakłady nie tylko nie były w stanie dostarczyć sprawnych podwozi, ale nawet odtworzyć linii montażowej silników, następców silników rodzin W i S, produkowanych przez lata w ZM PZL-Wola...

Kto wspiera Bumar-Łabędy?

Huta Stalowa Wola od dawna może produkować u siebie kompletne armatohaubice Krab: podwozia i wieże. Gwarantują to doświadczeni pracownicy, posiadane urządzenia i wystarczająca przestrzeń hal. Przypomnijmy, że na potrzeby programu Regina HSW wytwarza opancerzone gąsienicowe wozy dowodzenia i dowódczo-sztabowe. Z myślą o obróbce wielkogabarytowych korpusów pojazdów pancernych kupiono w 2012 za prawie 10 mln zł frezarko-wytaczarkę Union PRC-1600, co znacznie usprawniło proces produkcji WD, WDSz i wież Krabów. System kontroli jakości w HSW wyklucza, aby do produkcji zostały dopuszczone materiały bez wymaganych certyfikatów. Na początku br. została w HSW skutecznie zakwestionowana i zwrócona dostawcy, znanemu i renomowanemu producentowi, seria blach pancernych nie spełniających postawionych przez HSW warunków.

Krzysztof Trofiniak zapewnia , że nie chce zabierać zleceń i pieniędzy załodze zakładów w Gliwicach. Wie on również, że każda, nawet względnie krótka przerwa w realizacji programu Regina, może doprowadzić do jego ponownego wstrzymania. A to będzie nie tylko ze szkodą dla HSW, ale również dla ZM Bumar-Łabędy, które pod kontrolą Bumaru tracą kolejne kontrakty i możliwości technologiczne, co najwyraźniej nie interesuje zarządu narodowego koncernu.

Bumar likwiduje produkcję silników

Oprócz problemów z częścią blach pancernych, program Regina został w poważnym stopniu zagrożony z powodu braku odpowiednich silników. W momencie opracowywania Kraba rozważano zastosowanie kilku typów układów napędowych: S12U z Zakładów Mechanicznych PZL Wola oraz konstrukcji niemieckich spółek MTU i FFG. Uznano, że mimo mniejszej mocy, najlepszym rozwiązaniem będzie rodzimy produkt, głównie z racji kilkukrotnie niższej ceny.

Podstawą opracowania silnika były jednostki W-46-6 (S12) o mocy 780 KM, produkowane licencyjnie od pierwszej połowy lat 1980. dla T-72. Po zmodyfikowaniu niektórych podzespołów i innej regulacji mocy stworzono właśnie S12U, który dysponuje 850 KM. Silnik zastosowano w PT-91 i Krabach. Jego seryjnym rozwinięciem były S1000R o mocy 1000 KM dla malezyjskich PT-91M. Niestety, Grupa Bumar doprowadziła w ostatnich latach do utraty zdolności produkowania tych układów napędowych.

Wskutek zerwania powiązań eksportowych i fatalnej współpracy Bumaru z MON, zależne od narodowego koncernu ZM PZL Wola utraciły liczące się zamówienia. Po zakończeniu produkcji PT-91 na rzecz WP w 2002, stały się uzależnione od kontraktów eksportowych – WZT-3 dla Indii i PT-91M dla Malezji. Mimo że Malezja była zainteresowana kolejną partią czołgów, a Indie kolejnymi wozami zabezpieczenia technicznego, zaś w MON przesądzano o wznowieniu programu Regina, potrzeba było też zdolności do serwisowania już dostarczonych silników, szefowie Bumaru... zdecydowali o zakończeniu działalności zakładu, nie przedstawiając w zamian żadnej propozycji silnikowej!

W 2009 w wygaszono działalność odlewni. To podstawowy dział, gdzie powstają m.in. bloki silnika, dający możliwość rzeczywistej produkcji układów napędowych. W efekcie doprowadzono do dewastacji tej części zakładu: zezłomowano wyposażenie, zniszczono piece. Od tego czasu PZL Wola była w stanie jedynie montować silniki z posiadanych zapasów lub modernizując kupowane za granicą jednostki rodziny W-46-6. Na tej zasadzie dostarczono np. silniki dla części pojazdów malezyjskich (ostatnie zlecenie tego kontraktu dotyczyło 5 zapasowych S1000R, które wykonano m.in. ze zmagazynowanych podzespołów), a także dla WZT-3. Odnośnie tego drugiego zlecenia, w przypadku pierwszych 8 z 204 pojazdów zamówionych niedawno przez Indie, wykorzystano silniki W-46-6 kupione z Czech, po generalnym remoncie połączonym z odtworzeniem resursu. Dopiero później dokonano ich modernizacji do odmiany S12U.

Niestety, również te zdolności zostały zaprzepaszczone. Zakład produkcyjny PZL Wola w Siedlcach znajduje się obecnie w likwidacji. Ostatnim zleceniem było zmontowanie na zamówienie indyjskie 67 silników W-55 dla czołgów rodziny T-55 z posiadanych podzespołów. Część urządzeń produkcyjnych przeniesiono do ZM Bumar Łabędy, zakładu, który nie ma żadnych doświadczeń w produkcji czy nawet obsłudze silników. Wątpliwe więc, by ów aport był wystarczający do odtworzenia linii montażowej... W czasie przenoszenia urządzeń zaginęła nawet czasowo dokumentacja techniczna silników. Na miejscu, w PZL Wola, pozostała jedynie hamownia, finalny dział w produkcji silników, pozwalający na ich przetestowanie.

Pomimo dwóch zapytań do Bumaru, w celu wyjaśnienia kwestii zaopatrywania w układy napędowe dla WZT-3 i Krabów – odpowiednio z marca i kwietnia br. – nie otrzymaliśmy żadnych odpowiedzi. Według nieoficjalnych informacji, Grupa deklarowała jeszcze niedawno, że posiada kilkanaście lub nawet kilkadziesiąt silników, które mogą być wykorzystane w Krabach oraz, że jest przygotowana do zabezpieczenia potrzeb kontraktu indyjskiego. W grę mogą wchodzić jednak jedynie importowane W-46-6, modernizowane do standardu S12U. To mierne zabezpieczenie perspektywicznych potrzeb WP oraz potencjalnych transakcji eksportowych.

Nie dziwi, że w tej sytuacji MON zdecydowało się na ulokowanie montowni silników wojskowych, w tym dużej mocy, w podległych sobie Wojskowych Zakładach Motoryzacyjnych w Poznaniu. W ten sposób, wskutek nieudolności kolejnych zarządów, Bumar utracił kolejny segment rynku, na którym jeszcze niedawno był monopolistą.

Wybór dostawcy licencji i dostawcy podzespołów trwa. Niestety, nie będzie to tanie rozwiązanie. Konstrukcje zagraniczne są bowiem kilkukrotnie droższe od krajowych. Zamiana wymusi też poważne zmiany konstrukcyjne w Krabie – obecny przedział silnikowy dla S12U jest za mały dla zachodnich układów napędowych o mocy 1000-1200 KM. Dodatkowe modyfikacje będą musiały dotyczyć układu chłodzenia czy przeniesienia napędu.

Według niezależnych obserwatorów, działania MON podjęło pod presją czasu. Poszukiwania alternatywy dla jednostek rodziny W-46-6 powinny zostać rozpoczęte przynajmniej kilka lat temu, w zupełnie innych uwarunkowaniach. A naturalnym inicjatorem tych działań powinien być przemysł, czyli Bumar, a nie wojsko...